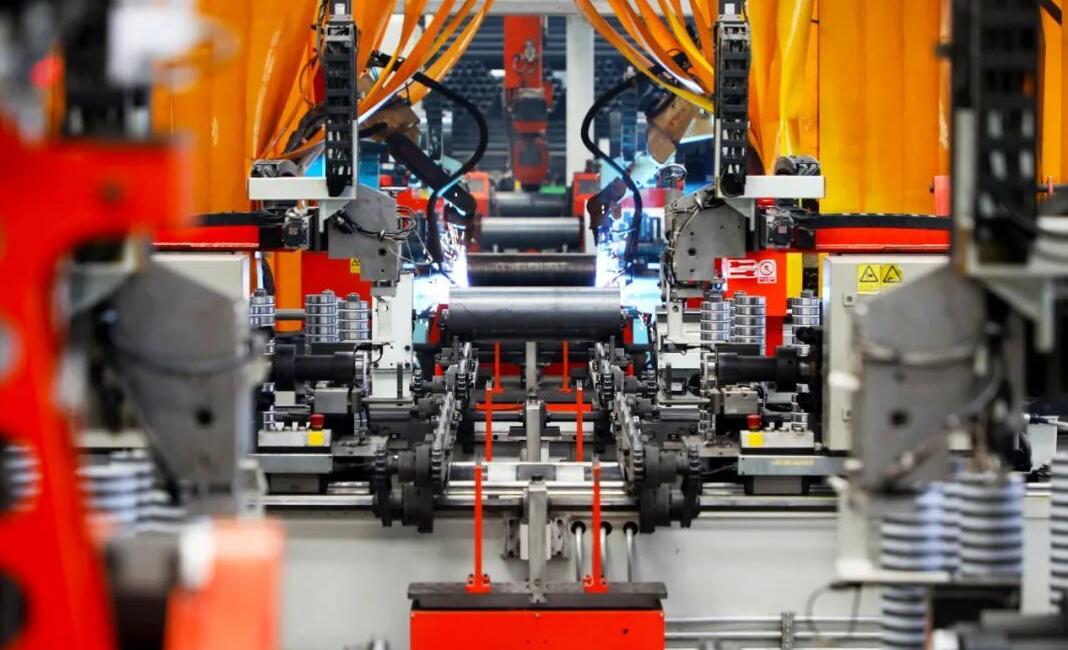

Monitorizar los datos energéticos de una fábrica es una parte importante del Sistema de Gestión Energética (SGE) de una fábrica, esencial para mejorar la eficiencia energética, reducir los costes operativos y optimizar los procesos de producción. La adopción de diversos métodos y herramientas para recopilar de forma exhaustiva y precisa todo tipo de datos de consumo energético y supervisar el uso de la energía en la fábrica en tiempo real puede ayudar a las fábricas a comprender mejor la situación del consumo energético, descubrir potenciales de ahorro energético y formular medidas eficaces de ahorro energético. Al mismo tiempo, garantizar la precisión y la seguridad de los datos es también un requisito previo importante para implantar la supervisión en tiempo real.

Métodos de recogida de datos sobre energía

Para hacer un seguimiento exhaustivo y preciso de los datos de consumo energético de las fábricas, necesitamos utilizar diversos métodos y herramientas:

1. Lectura del instrumento: Utilizar diversos instrumentos de medición de energía (como contadores de energía, de agua, de gas, etc.) para leer directamente los datos brutos de consumo de energía. Seleccionar contadores fiables y de alta precisión es la clave.

2. Dispositivos inteligentes y sensores: Supervisión en tiempo real de diversos usos de la energía en la fábrica mediante la instalación de dispositivos y sensores inteligentes. Estos dispositivos pueden detectar diversos parámetros como temperatura, presión, caudal, etc.

3. Pasarela de datos y protocolo de comunicación: La pasarela de datos se utiliza para recopilar datos de varios dispositivos y contadores y transmitirlos al sistema de gestión central a través de un protocolo de comunicación unificado (por ejemplo, Modbus).

4. Análisis y procesamiento de datos: Procesamiento, análisis y extracción de los datos en bruto recopilados para extraer información valiosa, como la intensidad energética y la eficiencia energética de los equipos.

5. Combinación de automatización y recogida manual: Para algunos datos específicos de consumo de energía, puede que no sea posible recopilarlos de forma automatizada. En este caso, puede combinarse con la recogida manual para garantizar la integridad de los datos.

Controle en tiempo real el consumo energético de la fábrica

1. Visualización de datos en tiempo real: A través de la interfaz visual o la plataforma de datos, visualización en tiempo real del consumo energético de la fábrica. Incluido el consumo total de energía, el consumo de energía de cada región o equipo y otros indicadores clave.

2. Detección y alarma de anomalías: Establecer un mecanismo de detección de anomalías para controlar en tiempo real las fluctuaciones anormales en los datos de uso de la energía. Una vez detectadas las anomalías, se emiten alarmas oportunas para poder tomar medidas rápidamente.

3. Análisis de tendencias y predicción: A partir de datos en tiempo real, se realizan análisis de tendencias para predecir la futura demanda de energía. Proporcionar un fuerte apoyo a la toma de decisiones, ayudar a las fábricas a optimizar el uso de la energía. 4. 4. Programación y optimización dinámicas.

4. Programación dinámica y optimización: De acuerdo con la monitorización en tiempo real del uso de la energía, programación dinámica y optimización. Ajuste los parámetros de funcionamiento de los equipos, ponga en marcha o pare los equipos pertinentes, etc., para lograr un uso eficiente de la energía.

5. Supervisión remota y acceso móvil: A través de la tecnología IoT y la plataforma en la nube, puede realizar la supervisión remota del uso de la energía en la fábrica. Al mismo tiempo, ofrece la función de acceso móvil, que es conveniente para a los gestores a comprender la energía situación de uso en cualquier momento y lugar.

Estudio de caso

Tomando como ejemplo una planta química, recopila diversos datos de consumo energético de forma exhaustiva y precisa y supervisa el uso energético de la planta en tiempo real.

En primer lugar, la planta química adopta sensores y contadores de alta precisión, como contadores de electricidad, agua y gas, para controlar diversos consumos energéticos en tiempo real. Estos sensores y contadores se conectan al sistema de adquisición de datos por cable para garantizar una transmisión de datos estable.

Para garantizar la precisión y coherencia de los datos, la planta química adopta una pasarela IOTROUTER para la adquisición, limpieza y preprocesamiento de datos, que filtra y elimina los datos brutos y elimina los valores atípicos y los datos repetitivos. Al mismo tiempo, la planta química también ha establecido una plataforma de monitorización en tiempo real para visualizar diversos datos de consumo energético en forma de gráficos, curvas, etc., con el fin de facilitar a los gestores la comprensión en tiempo real del uso de la energía.

A través de la plataforma de monitorización en tiempo real, la planta química ha realizado funciones dinámicas de monitorización y alarma para el uso de la energía. Cuando el consumo de energía es anormal o el equipo falla, el sistema emite automáticamente una alarma y recuerda al responsable que debe ocuparse de ello a tiempo. Además, la planta analiza y optimiza los datos de monitorización en tiempo real a la luz del plan de producción y la demanda real, y formula una serie de medidas de ahorro energético, como el ajuste del proceso de producción y la sustitución de equipos de alta eficiencia.

Gracias a estas medidas, la planta ha logrado el objetivo de recopilar de forma exhaustiva y precisa diversos datos de consumo energético y controlar el uso de energía de la planta en tiempo real, mejorando la eficiencia del uso de la energía y los niveles de gestión. Al mismo tiempo, la planta química ha reducido el consumo de energía y los costes, contribuyendo al desarrollo sostenible de la empresa.

La precisión y el seguimiento de los datos de la fábrica en tiempo real es un aspecto clave de la gestión energética de la planta. Medidas como la selección razonable de sensores y contadores, la optimización de la disposición y el establecimiento de la frecuencia y el ciclo de recopilación de datos adecuados garantizan la exhaustividad y precisión de los datos. Al mismo tiempo, se utiliza un sistema de monitorización en tiempo real para visualizar el uso de la energía en tiempo real, realizar la detección de anomalías y alarmas, el análisis de tendencias y la predicción, la programación dinámica y la optimización, así como la monitorización remota y el acceso móvil. Esto ayudará a la planta a mejorar la eficiencia energética, reducir los costes de explotación y alcanzar los objetivos de desarrollo sostenible.