L'importanza dell'IoT industriale

Il Paese continua a promuovere nuove infrastrutture e l'economia digitale, l'Internet industriale degli oggetti è sempre più presente nella visione delle persone. Secondo i dati statistici, la dimensione del mercato dell'industria cinese dell'Internet degli oggetti supererà gli 800 miliardi di yuan nel 2021, raggiungendo gli 806 miliardi di yuan. In base agli obiettivi di pianificazione nazionale e all'attuale tendenza di sviluppo dell'Internet degli oggetti industriale in Cina, la scala dell'industria dell'Internet degli oggetti industriale del mio Paese aumenterà ulteriormente in futuro e il tasso di crescita delle dimensioni del mercato dell'industria aumenterà gradualmente. Si prevede che la dimensione del mercato dell'industria cinese dell'Internet degli oggetti supererà i mille miliardi di yuan entro il 2023 e si prevede che la dimensione del mercato dell'industria cinese dell'Internet degli oggetti crescerà fino a 1,25 mila miliardi di yuan nel 2024. Le prospettive per l'industria di Internet industriale del mio Paese sono molto ottimistiche.

Le aziende cinesi hanno lanciato molte pratiche di applicazione dell'IoT industriale. Vale la pena notare che, sebbene quasi 60% dei dirigenti aziendali cinesi intervistati abbiano dichiarato di aver formulato una strategia di sviluppo per l'Internet degli oggetti, solo 40% hanno dichiarato di aver effettuato investimenti rilevanti. Questo potrebbe essere legato agli investimenti iniziali relativamente elevati nell'Internet degli oggetti a livello industriale e l'effetto reale è sconosciuto. Pertanto, oggi questo articolo utilizzerà un caso pratico di trasformazione intelligente delle sale compressori d'aria per parlare di come l'Internet degli oggetti può aiutare le fabbriche a ridurre i costi e ad aumentare l'efficienza.

Un compressore d'aria è un compressore d'aria in grado di produrre aria ad alta pressione per alcune apparecchiature dell'industria che richiedono aria ad alta pressione di 0,4-1,0MPa, come macchine per la pulizia, vari strumenti di misura pneumatici, ecc. Il consumo di energia elettrica dei sistemi di compressione dell'aria rappresenta circa 8-10% del consumo energetico industriale. Il consumo nazionale di elettricità dei compressori d'aria è di circa 226 miliardi di kW-h/a, di cui il consumo effettivo di energia rappresenta solo 66%, mentre i restanti 34% di energia (circa 768,4 miliardi di kW-h/a) sono sprecati.

Le carenze delle sale compressori d'aria tradizionali possono essere riassunte come segue:

1. Alto costo del lavoro

Una stazione di compressione dell'aria tradizionale è composta da N compressori. L'avvio, l'arresto e il monitoraggio dello stato dei compressori d'aria nelle stazioni di compressione d'aria si basano sulla gestione del personale in servizio presso la stazione di compressione d'aria, con costi elevati in termini di risorse umane.

Inoltre, nella gestione della manutenzione, se si ricorre alla manutenzione regolare manuale e all'ispezione in loco per la risoluzione dei problemi del compressore d'aria, ciò comporta un dispendio di tempo e di manodopera e un ritardo nella risoluzione dei problemi, ostacolando la produzione e causando perdite economiche. Una volta che si verifica un guasto all'apparecchiatura, l'eccessivo affidamento ai fornitori di servizi per la risoluzione del problema ritarda la produzione e causa uno spreco di tempo e denaro.

2. Costo elevato del consumo energetico

In caso di servizio manuale, il fabbisogno effettivo di gas alla fine non è noto. Per garantire il consumo di gas, di solito è necessario accendere più compressori d'aria. Tuttavia, la domanda di aria all'estremità oscilla. Quando la quantità di aria utilizzata è ridotta, l'apparecchiatura rimane inattiva o è costretta a rilasciare la pressione, con conseguente spreco di energia.

Inoltre, la lettura manuale dei contatori ha una scarsa tempestività e accuratezza e non prevede l'analisi dei dati. Perdite nei tubi, perdite di pressione eccessive nell'essiccatore, ecc. sono una perdita di tempo e non possono essere valutate.

3. Bassa efficienza delle apparecchiature

Nel caso di funzionamento di una singola macchina, le esigenze di produzione possono essere soddisfatte accendendo la macchina su richiesta per ottenere un consumo di gas costante. Tuttavia, quando più unità funzionano in parallelo, si verificano situazioni in cui le dimensioni e la potenza delle apparecchiature sono diverse e il consumo di gas e i periodi di consumo di gas nelle diverse officine di produzione sono incoerenti, il che influisce sull'intera fornitura di gas. La stazione ha proposto requisiti più elevati per la distribuzione scientifica dell'accensione e dello spegnimento, la lettura dei contatori, il risparmio energetico e il consumo di energia.

Senza un abbinamento e una pianificazione ragionevoli e scientifici, non è possibile ottenere l'effetto di risparmio energetico previsto: ad esempio, vengono utilizzate apparecchiature di post-trattamento come compressori d'aria ed essiccatori a freddo di primo livello di efficienza energetica, ma l'effetto di risparmio energetico dopo il funzionamento non soddisfa le aspettative.

4. La gestione dei dati non è tempestiva

Affidarsi alle statistiche manuali dei rapporti sul consumo di gas e di elettricità da parte dei gestori delle apparecchiature richiede tempo e lavoro, con un certo ritardo. Gli operatori dell'impresa non possono prendere decisioni gestionali in modo tempestivo sulla base dei rapporti sul consumo di elettricità e sulla produzione di gas. Ad esempio, i rapporti giornalieri, settimanali e mensili presentano un ritardo nei dati e ogni officina deve essere calcolata in modo indipendente, quindi i dati non sono unificati e la lettura dei contatori è scomoda.

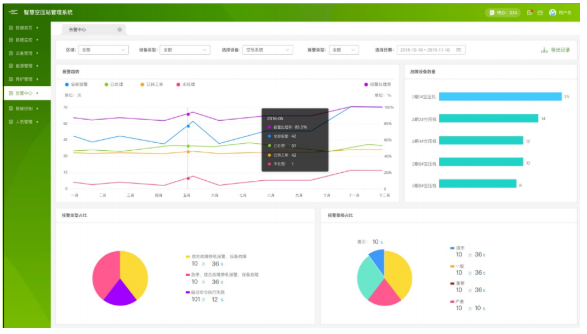

La costruzione di un sistema digitale di stazioni di compressione dell'aria basato sulla tecnologia Internet of Things renderà la stazione di compressione dell'aria digitale e intelligente:

1. Evitare gli sprechi di personale

Visualizzazione della stazione: 100% ripristina la situazione generale della stazione del compressore d'aria attraverso la configurazione, compresi, ma non solo, il monitoraggio dei dati in tempo reale e gli allarmi anomali in tempo reale di compressori d'aria, essiccatori, filtri, valvole, misuratori del punto di rugiada, misuratori di elettricità, misuratori di portata e altre apparecchiature. Per ottenere una gestione non presidiata delle apparecchiature, tutti i parametri necessari del compressore d'aria saranno visualizzati digitalmente in tempo reale.

Configurazione pianificata: Avviamento e arresto automatico dell'apparecchiatura impostando l'ora prevista, garantendo il consumo di gas come pianificato, eliminando la necessità che il personale esegua le operazioni di avvio in loco.

2. Gestione intelligente delle apparecchiature

Manutenzione tempestiva: Personalizzare l'orario del promemoria di manutenzione. Il sistema calcola e ricorda le voci di manutenzione in base all'orario dell'ultima manutenzione e al tempo di funzionamento dell'apparecchiatura. Eseguire una manutenzione tempestiva, scegliere gli elementi di manutenzione in modo ragionevole ed evitare una manutenzione eccessiva.

Controllo intelligente: Grazie a precise strategie, l'apparecchiatura viene controllata in modo ragionevole per evitare sprechi di energia. Ha anche un certo effetto protettivo sulla vita dell'apparecchiatura stessa.

3. Analisi dei dati in tempo reale

Percezione dei dati: Sulla homepage è possibile visualizzare in modo intuitivo il rapporto gas/elettricità e il consumo energetico unitario della stazione.

Panoramica dei dati: Visualizzazione dei parametri dettagliati di qualsiasi dispositivo con un solo clic.

Tracciabilità storica: Tutti i parametri possono essere visualizzati alla granularità di anno, mese, giorno, ora, minuto e secondo, con le curve corrispondenti, ed è supportata l'esportazione di tabelle con un solo clic.

Gestione dell'energia: Scavare a fondo nei punti anomali del consumo energetico delle apparecchiature per migliorarne l'efficienza fino al livello ottimale.

Rapporto di analisi: Combinando il funzionamento e la manutenzione, il controllo e l'efficacia operativa, si ottiene lo stesso rapporto di analisi e il piano di ottimizzazione dell'analisi.

Inoltre, il sistema dispone anche di una centrale di allarme in grado di registrare i guasti storici, analizzare le cause dei guasti, localizzare i problemi ed eliminare i pericoli nascosti.

Riassumere

Nel complesso, il sistema digitale della stazione di compressione dell'aria rende il lavoro della stazione di compressione dell'aria più sicuro ed efficiente e, soprattutto, può anche ridurre i costi e aumentare l'efficienza. Grazie ai dati rilevati in tempo reale, vengono attivate automaticamente diverse azioni, come il controllo del numero di compressori d'aria in funzione e il funzionamento a bassa pressione dei compressori d'aria per evitare sprechi di energia. È noto che dopo l'utilizzo di questo sistema da parte di una grande fabbrica, pur avendo investito diversi milioni nella trasformazione iniziale, il costo risparmiato in un anno è stato "recuperato", e in seguito continuerà a risparmiare diversi milioni ogni anno. Un tale investimento Buffett mi ha un po' commosso quando l'ho visto.

Grazie a questo esempio pratico, credo che tutti capiranno perché il Paese ha sostenuto la trasformazione digitale e intelligente delle imprese. Nel contesto della neutralità delle emissioni di carbonio, la trasformazione digitale e intelligente delle imprese può non solo contribuire alla tutela dell'ambiente, ma anche rendere la gestione della produzione delle loro fabbriche più sicura ed efficiente, portando loro reali vantaggi economici.