El CNC Gateway de EG, con sus conocimientos técnicos, analiza y convierte en profundidad los datos de funcionamiento de los equipos. Rompe con éxito las barreras de la interacción de información entre equipos. Realiza un flujo de datos eficaz entre los equipos. De este modo, la puesta en marcha a distancia resulta sencilla y sin complicaciones.

1. EG CNC Gateway – Transparency of industrial equipment data

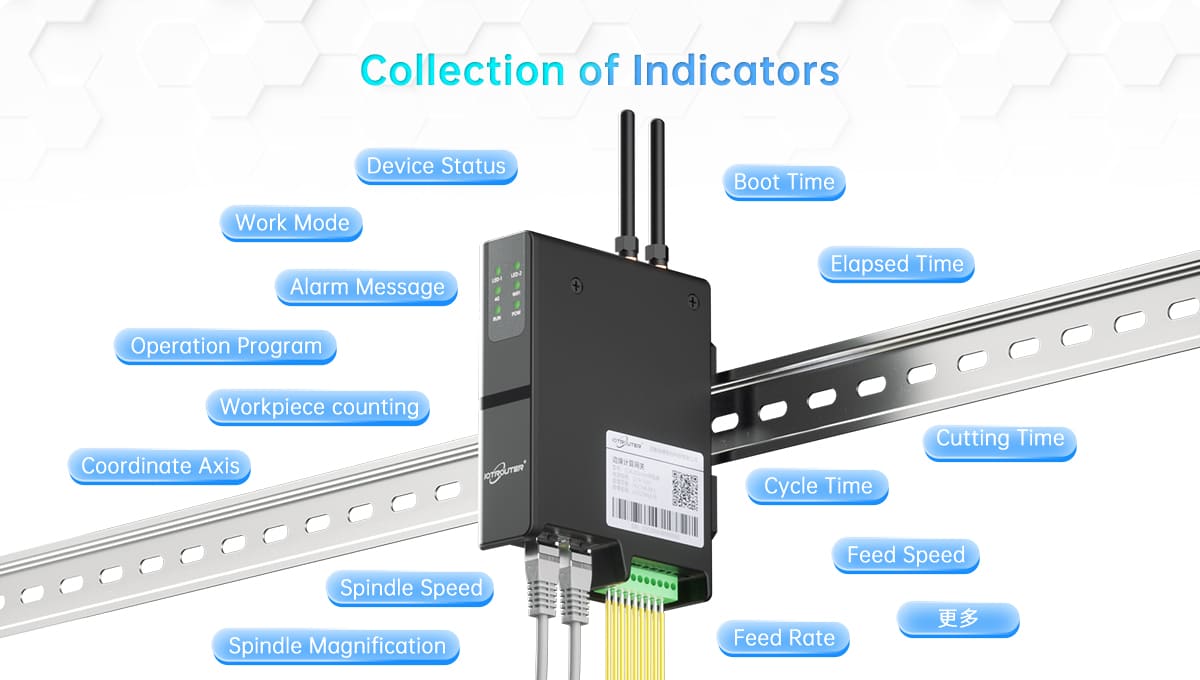

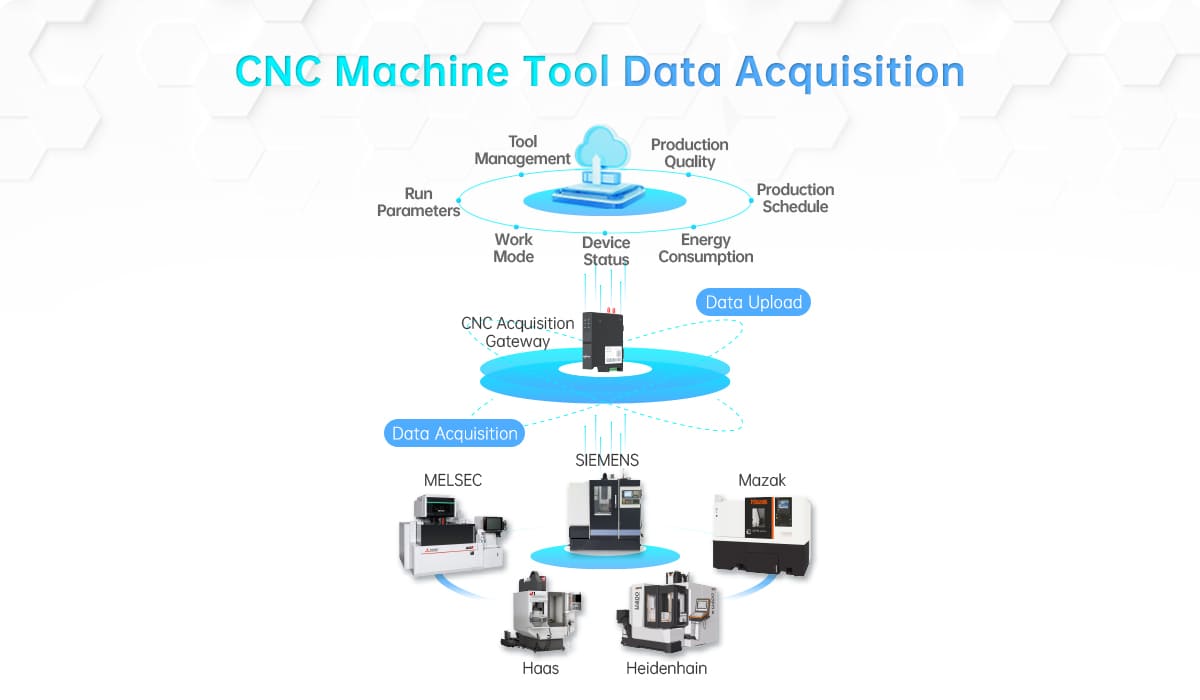

El valor fundamental de la EG8200Mini CNC edge computing gateway radica en su capacidad de recopilar datos a través de datos multidimensionales. Transforma los equipos CNC tradicionales en terminales industriales inteligentes e interconectados. Puede capturar automáticamente datos en tiempo real sobre el estado de los equipos, los parámetros de funcionamiento, el progreso de la producción, la vida útil de las herramientas y el consumo de energía. El dispositivo puede proporcionar a los responsables de producción una imagen completa del equipo.

For example, the spindle speed is dynamically matched to the workpiece count. This makes it possible to accurately calculate the energy consumption of individual parts and to optimise process parameters in conjunction with historical data. The tool life monitoring function predicts tool change intervals and avoids batch scrap due to tool wear. This data transparency enables the workshop to move from “black box production” to “quantifiable management”. It lays the foundation for lean manufacturing.

2. La minería digital no intrusiva rompe barreras heterogéneas

El principal avance tecnológico de la pasarela EG CNC radica en su total compatibilidad de protocolos con las principales marcas de CNC (por ejemplo, Siemens, Fanuc, Mitsubishi, etc.).

No need for manufacturer’s authorization!

No es necesario que los fabricantes proporcionen tablas de puntos.

No es necesario modificar la configuración.

Sus bibliotecas integradas Modbus RTU/TCP, OPC UA/DA, MQTT y otros protocolos industriales pueden analizar directamente los mensajes de comunicación de distintos dispositivos para obtener una salida de datos estandarizada.

Por ejemplo, en una línea de producción de marcas mixtas, la pasarela EG CNC puede acceder tanto a los CNC de Heidenhain como a los centros de mecanizado de Mazak. Al convertir los datos heterogéneos al protocolo MQTT y cargarlos en el sistema MES, el problema de los silos de datos queda completamente resuelto. Esta función es especialmente adecuada para las actualizaciones de equipos. Los usuarios pueden realizar actualizaciones inteligentes sin sustituir los equipos CNC existentes, lo que reduce significativamente los costes de transformación.

3.Accionamiento y mantenimiento a distancia de alta eficacia

A través de la plataforma de gestión remota EGManager, la pasarela EG CNC rompe las limitaciones de los límites geográficos en el funcionamiento y mantenimiento de los equipos. La tecnología de puerto serie virtual remoto permite a los ingenieros configurar y depurar directamente el programa PLC del equipo CNC sin necesidad de operar in situ. El módulo de resolución de problemas analiza los códigos de alarma en tiempo real y enlaza con la base de conocimientos para proponer soluciones, reduciendo el tiempo medio de reparación (MTTR).

Por ejemplo, cuando la pasarela detecta una temperatura anormal del cabezal, puede activar automáticamente un proceso de diagnóstico remoto. Combínalo con datos históricos para analizar si se trata de un fallo del sistema de refrigeración o de una sobrecarga de la carga. Esto facilita la labor del personal de campo para resolver rápidamente la situación. Además, la función de descarga over-the-air (OTA) de la función de actualización de programas garantiza la actualización sincrónica de los equipos en varias plantas. Esto evita errores de producción causados por diferencias de versión.

4. Drag & Drop Edge Intelligent Control – Seamless Multi-Network Relay

The EG8200Mini CNC’s intelligent data processing capability enables it to play the role of ”edge brain” in industrial scenarios. Based on Node-Red’s visual data flow orchestration tool, it supports drag-and-drop definition of data collection, conversion, and reporting logic. With pre-built node libraries of MQTT, HTTP and other protocols, users can quickly build data pipelines between device data and cloud platforms. Secondary development of the gateway based on JavaScript language. Say goodbye to cross-compiling and burning boards, and complete testing and one-click deployment directly on the web side. Customise I0T applications according to your own business, simple, flexible and efficient.

Con conmutación multired 4G/cableada/WiFi y función de desconexión de red. Incluso en entornos de red inestables, la pasarela puede almacenar datos en caché local durante días. Garantiza que no se pierda la información crítica de producción. Este modelo no solo reduce la presión del ancho de banda de la red, sino que también cumple los estrictos requisitos en tiempo real de los escenarios de control de calidad.

5.Diseño fiable de calidad industrial

-40℃~+85℃ amplio dominio de temperatura adaptable con doble mecanismo de vigilancia. Garantizar el funcionamiento estable del equipo en fundiciones, salas blancas y otros escenarios especiales. Diseño estructural mejorado antiestático y antisubida para la carcasa, y tecnología de aislamiento optoacoplador para suprimir eficazmente las interferencias de modo común. Tamaño compacto (125×95×32 mm) que permite empotrarlo directamente en el armario del equipo. La amplia entrada de voltaje (9~36VDC) es adecuada para diversos entornos industriales de suministro eléctrico.

La prueba de estrés real muestra que la latencia de procesamiento de datos del dispositivo se mantiene estable dentro de los 20 ms bajo un funcionamiento continuo a carga completa de ultra-larga duración. La aplicación de aterrizaje de CNC Gateway marca el salto clave de los equipos industriales desde la automatización autónoma a la inteligencia de sistema. Resuelve el problema básico de la interconexión de equipos a través del sistema de bucle cerrado compuesto por la recopilación de datos, la conversión de protocolos y la computación de borde. No sólo eso, sino que también crea beneficios directos a nivel de operación y mantenimiento remotos, optimización de la eficiencia energética y mantenimiento predictivo.

The manufacturing industry’s demand for real-time and reliability continues to escalate. Such highly integrated edge devices will become indispensable nerve nodes, promoting the production model to the digital depth of transformation.