Das industrielle IoT-Gateway spielt eine entscheidende Rolle bei der Erfassung von Daten aus der Trommelgranulier-Produktionslinie, da es automatisch Daten von mehreren Komponenten erfassen kann, darunter das Dosiersystem, Förderbänder, Doppelwellenmischer und Scheibengranulierer. Die Produktionslinie zur Trommelgranulierung ist ein wichtiger Herstellungsprozess, bei dem die Datenerfassung für die Optimierung der Arbeitsabläufe, die Überwachung des Anlagenzustands, die Verfolgung der Produktausbeute und die Verbesserung der Produktqualität entscheidend ist. Die Einrichtung eines effizienten und stabilen Datenerfassungssystems ermöglicht die Überwachung der Produktionslinie in Echtzeit und bietet genaue und zeitnahe Unterstützung für das Produktionsmanagement.

Industrielles IoT-Gateway versorgt Trommelgranulieranlage

In dieser Fallstudie geht es um ein Datenerfassungsprojekt, das IOTRouter für ein Fertigungsunternehmen durchgeführt hat. Dabei werden verschiedene fortschrittliche Geräte eingesetzt, darunter das ZHC492C (4G RTU), ET3420, ET1010, ET1020 (IO-Steuermodule), Netzteile, Sensoren und Flüssigkeitsturbinen-Durchflussmessgeräte. Diese Geräte erleichtern die Datenerfassung über mehrere Komponenten der Trommelgranulieranlage, wie z. B. das Dosiersystem, Förderbänder, Doppelwellenmischer und Scheibengranulierer. Zu den gesammelten Schlüsseldaten gehören Gesamtspannung, Gesamtstrom, Energieverbrauch, Durchflussraten, Drehzahlen, elektrische Ströme, Schaltzustände und Temperaturen.

Lösung zur Datenerfassung

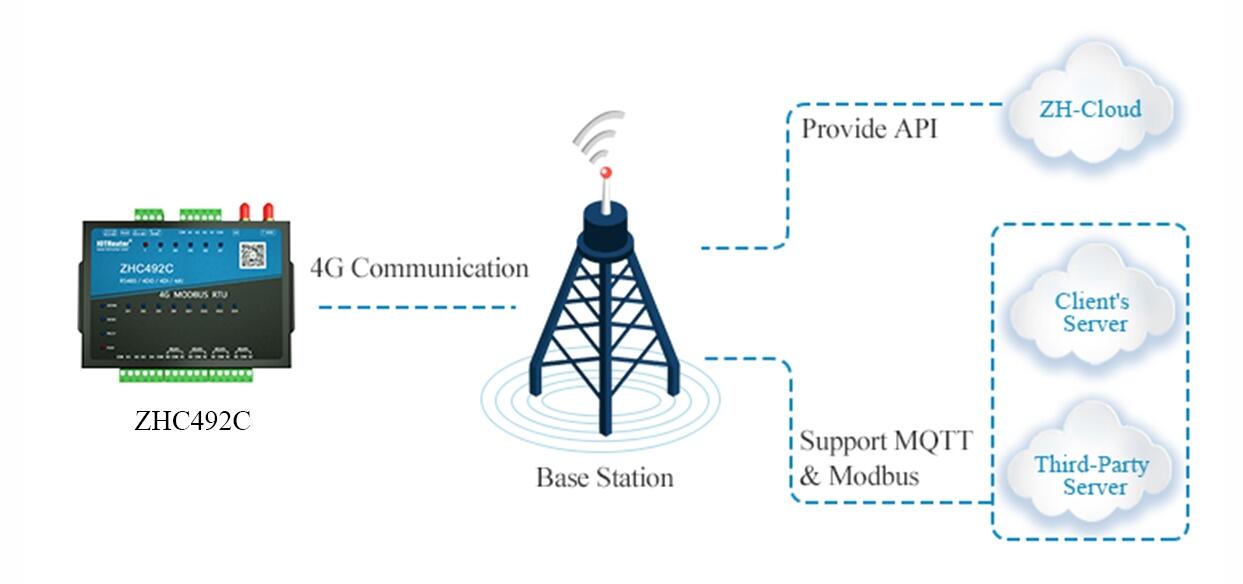

1. die Datenübertragung: Das System überträgt die gesammelten Daten kabelgebunden oder drahtlos an ein Datenzentrum und gewährleistet so Zuverlässigkeit in Echtzeit.

2. geschichtetes Design: Das System folgt einem mehrschichtigen Konstruktionsprinzip, das in Wahrnehmungs-, Übertragungs-, Speicher- und Anwendungsschichten unterteilt ist. Standardisierte Schnittstellen erleichtern den Datentransfer und die Interaktion zwischen den Schichten und verbessern die Skalierbarkeit und Wartbarkeit.

3.Signal Sammlung: Das System unterstützt 16 digitale Eingangssignale und 28 analoge 4-20mA-Signale. Es verwendet ein 4G Funkmodul und RS485-Kommunikation für Daten Extraktion. Abgeschirmte Kabel verbinden alle Leitungen, und in der Produktionslinie installierte Sensoren und Aktoren erfassen Echtzeitdaten.

Die wichtigsten Punkte der Echtzeit-Überwachung

1. die Temperaturüberwachung: Verfolgt kontinuierlich die Temperaturänderungen an kritischen Punkten in der Trommelgranulieranlage und gewährleistet so eine präzise Temperaturkontrolle.

2. die Überwachung des Flusses: Überwacht den Materialfluss in den Rohren, um ein genaues Materialverhältnis während der Produktion zu gewährleisten.

3. die Drucküberwachung: Erfasst die Druckdaten von Gasen oder Flüssigkeiten in der Produktionslinie und liefert Erkenntnisse für die Druckregelung.

Hauptmerkmale des Systems

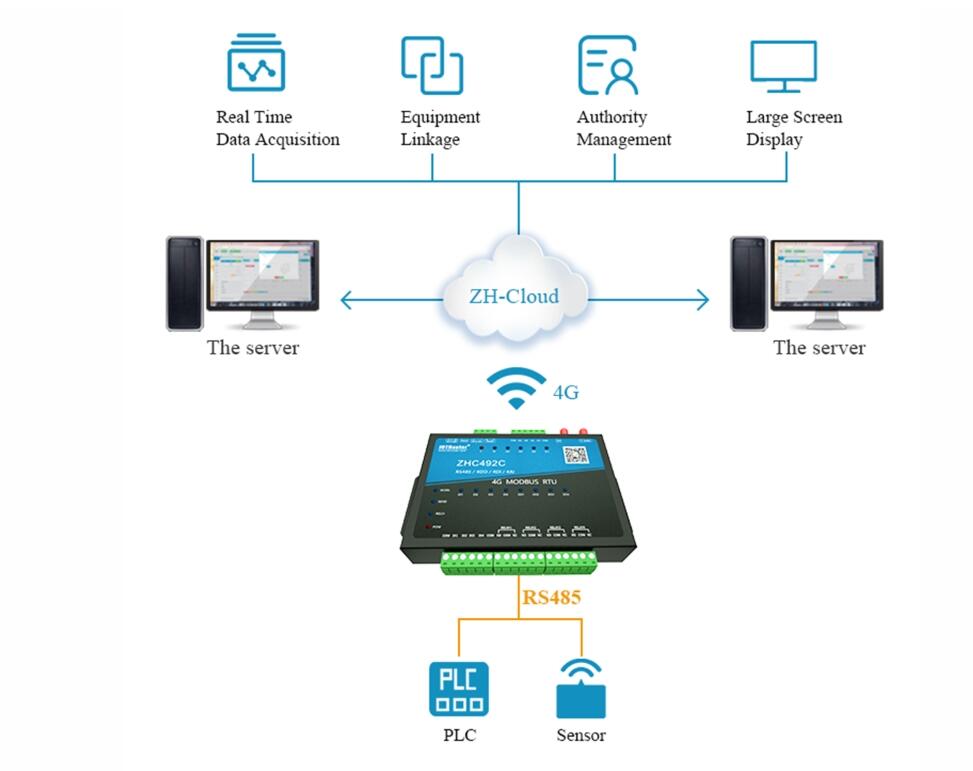

1. Datenerfassung und -übertragung in Echtzeit: Der ZHC492C wird direkt mit dem Client-Server verbunden und unterstützt den Datenaustausch über Modbus RTU/TCP, JSON und andere Protokolle. Cloud-Networking-Funktionen ermöglichen die Datenübertragung über große Entfernungen zwischen Geräten.

2. konfigurierbare Erfassungszyklen und Befehle: Das System ermöglicht die Konfiguration von automatischen Abholbefehlen und -zyklen mit dynamischen Änderungsoptionen für mehr Flexibilität.

3. lokale logische Operationen: Die Benutzer können lokale logische Operationen einrichten, wie z. B. DO nach DI und schwellenwertgesteuerte automatische Erfassung.

4. die Vorverarbeitung der Rohdaten: Das System entfernt doppelte, ungültige oder fehlerhafte Daten, ergänzt fehlende Werte und gewährleistet Datenintegrität und -genauigkeit bei gleichzeitiger Vereinfachung der Datenmodelle.

5. datenanzeige und -analyse: Die IOTRouter-Cloud-Plattform zeigt Überwachungsschnittstellen an und unterstützt die Visualisierung von Daten in Echtzeit, Diagramme und Berichte für die Benutzeranalyse.

6.Alarmfunktionalität und historische Daten: Benutzer können Alarmschwellen und -methoden (z. B. Ton, Licht) konfigurieren, um bei Anomalien rechtzeitig gewarnt zu werden. Das historische Alarmprotokoll hilft bei der Verfolgung und Analyse vergangener Ereignisse.

Zusammenfassung der Lösung

1. die Datenerfassungsschicht: Erfasst Daten mit hoher Geschwindigkeit und spiegelt die tatsächlichen Bedingungen am Produktionsstandort wider. Dadurch wird sichergestellt, dass die Produktionsleiter Zugang zu Echtzeitinformationen für die Entscheidungsfindung haben.

2. die Speicherschicht: Bereinigt, organisiert und speichert empfangene Daten für zukünftige Analysen und Auswertungen. Eine ordnungsgemäße Datenspeicherung ist für langfristige Erkenntnisse unerlässlich.

3. die Anwendungsschicht: Bietet Datenvisualisierung, Berichtserstellung und Warnfunktionen auf der Grundlage von Benutzeranforderungen und unterstützt so die Entscheidungsfindung der Produktionsmanager. Diese Ebene ist entscheidend für die Umsetzung von Daten in umsetzbare Erkenntnisse.

Dieses industrietaugliche Datenerfassung System zeichnet sich durch hohe Störsicherheit und Langzeitstabilität aus. Durch Echtzeitüberwachung, Datenvorverarbeitung, Visualisierung und Warnfunktionen hilft es Unternehmen, eine hochpräzise Datenerfassung und zeitnahe Reaktionen zu erreichen und die Zuverlässigkeit und Stabilität der gesamten Produktionslinie zu gewährleisten.