Applicazione del sistema di controllo rtu nei campi petroliferi

Per realizzare l'automazione di un singolo pozzo e il drenaggio e la produzione intelligenti, è stata sviluppata una RTU di controllo del giacimento petrolifero con il controllore programmabile PLC, attualmente accettato a livello internazionale, come nucleo e facile da configurare per il controllo dell'automazione in loco, dotato di moduli di ingresso e di uscita ad alta affidabilità, moduli di acquisizione di potenza e moduli GPRS. Il sistema adotta tecnologie chiave come la memoria di grande capacità, il basso consumo energetico, il test wireless e la trasmissione dati wireless per adattarsi al difficile ambiente di lavoro sul campo. Ha prestazioni stabili, sicurezza e affidabilità, è facile da usare e ha funzioni anti-pioggia, anti-sabbia e anti-furto. Grazie alla ricerca sull'applicazione della tecnologia PLC in questo sistema di controllo, il bilanciamento e la frequenza di corsa della trave possono essere regolati automaticamente per ottenere un drenaggio intelligente, in modo che l'intero sistema, come l'unità di pompaggio, l'asta di aspirazione e la pompa, possa ottenere un coordinamento ottimale e migliorare l'efficienza del sistema. In questo modo si riduce significativamente l'intensità di lavoro dei lavoratori e si promuove la costruzione di campi petroliferi intelligenti.

Il metano in strati carboniferi nazionali sta attraversando un periodo di rapido sviluppo. La maggior parte del metano in letto di carbone viene ancora effettuata con la ricerca manuale dei pozzi senza un drenaggio intelligente. Per realizzare l'automazione dei singoli pozzi, l'uso del drenaggio intelligente è un problema urgente da risolvere. A metà degli anni '80, alcuni produttori stranieri hanno sfruttato i loro vantaggi nell'acquisizione, conversione e comunicazione dei dati per lanciare un sistema terminale di misurazione e controllo a distanza (RTU) che utilizzava la tecnologia dei microcomputer a chip singolo e utilizzava l'RTU e un computer host per formare un semplice sistema SCADA. Alla fine degli anni '90, assorbendo i prodotti stranieri, anche alcuni istituti di ricerca nazionali sull'automazione petrolifera hanno lanciato successivamente RTU specifiche per le unità di pompaggio del petrolio con microcomputer a chip singolo come forma principale. Tuttavia, la scheda madre del microcontrollore nella RTU non è stata in grado di formare una produzione industriale di massa. Durante l'applicazione sul campo, si verificano spesso guasti alla RTU, i dati remoti non vengono trasmessi in modo accurato, tempestivo e affidabile e il carico di lavoro per la manutenzione e la riparazione in loco è elevato. Dall'ingresso nel 21° secolo, con il continuo miglioramento e la diffusione del livello di automazione dei giacimenti petroliferi, nel sistema SCADA dei giacimenti petroliferi è essenziale una RTU con trasmissione tempestiva, prestazioni affidabili e funzionamento stabile. A tal fine, l'attuale controllore programmabile PLC, accettato a livello internazionale e facile da configurare per il controllo dell'automazione in loco, viene utilizzato come nucleo per sostituire la scheda madre di acquisizione dati a chip singolo nella RTU e viene studiata l'applicazione della tecnologia PLC nel sistema di controllo della RTU del giacimento petrolifero. È inoltre dotato di un modulo di raccolta dell'energia ad alta precisione e di un modulo di ingresso e uscita analogico multicanale e utilizza la comunicazione wireless GPRS per realizzare una stazione di misura e controllo remota RTU con prestazioni elevate e alta affidabilità per la trasmissione dei dati in loco. Può costituire una RTU con produzione industriale di massa, forte versatilità, elevata affidabilità, prestazioni stabili e trasmissione dei dati puntuale e precisa. Garantisce un funzionamento sicuro e senza problemi per oltre 5 anni e una vita utile di oltre 20 anni per facilitare la gestione standardizzata del mercato.

Test e applicazioni sul campo

1.1 Test sul campo

1.1.1 Metodo di prova

I dati reali dell'unità di pompaggio vengono raccolti nel PLC programmabile attraverso il sensore di carico e il sensore di spostamento angolare, mentre i dati storici vengono caricati sul computer host per generare un diagramma dinamometrico. Per prima cosa, fissare il sensore di spostamento angolare sulla trave dell'olio dell'unità di pompaggio per garantire che la parte superiore del sensore e la trave dell'olio si trovino allo stesso livello e rimangano parallele. In secondo luogo, l'installazione del sensore di carico richiede piastre d'acciaio, ferri angolari, cavi d'acciaio, clip fisse d'acciaio, ecc. I cavi d'acciaio sono utilizzati per trasmettere i segnali, mentre le piastre d'acciaio, i ferri angolari e le clip fisse sono utilizzati per fissare i cavi d'acciaio.

1.1.2 Procedure di test

(1) Test del segnale del sensore: L'alimentatore switching fornisce un'alimentazione a 12 V per il sensore di spostamento angolare e a 5 V per il sensore di carico. Usare un multimetro per misurare il valore di uscita del sensore di carico nell'intervallo di 0,8 ~ 1,5 V. Il valore di uscita del sensore di spostamento angolare è compreso tra 6 e 15 mA.

(2) Collegare la linea del segnale del sensore di carico e la linea del segnale del sensore di spostamento angolare rispettivamente al modulo di ingresso analogico S7-200PLC.

(3) Il computer superiore è costituito da due computer portatili. Uno è utilizzato per la programmazione e il controllo del software, utilizzando la scheda CP5512, l'adattatore e la linea di comunicazione PROFIBUS-DP per collegarsi all'S7-200PLC (protocollo della linea di comunicazione PROFIBUS-DP); l'altro è utilizzato per il monitoraggio in tempo reale del diagramma del dinamometro, utilizzando la linea di comunicazione PPI per collegarsi all'S7-200PLC (protocollo di comunicazione PPI).

(4) Preparare i programmi di acquisizione dei segnali di carico e spostamento, modificarli, eseguirne il debug e condurre la raccolta dei dati.

(5) Visualizzazione dei dati storici.

1.1.3 Risultati del test

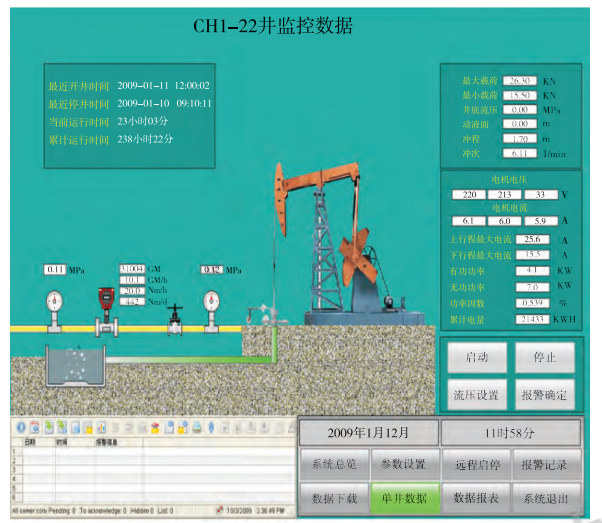

Attraverso esperimenti in loco, è stato verificato che la programmazione, le schermate operative e le funzioni complete del sistema di controllo RTU con terminale remoto soddisfano pienamente i requisiti degli utenti e le condizioni di processo in loco. Allo stesso tempo, una volta che il programma software è maturo, può essere scaricato direttamente su più dispositivi, riducendo i tempi e i costi di debug.

1.2 Situazione dello sviluppo e delle applicazioni

Quasi 400 set di sistemi di controllo RTU sono stati messi in funzione a Fanzhuang e Chengzhuang di Shanxi e hanno funzionato senza problemi per oltre 500 giorni. La raccolta e la trasmissione dei dati sono tempestive, precise e affidabili e sono ben accolte dagli utenti. Attualmente sono in corso i preparativi per il recente sviluppo del metano in letto di carbone di Zhengzhuang e si prevede di investire 300 set di RTU.

Parole chiave: applicazione del sistema di controllo rtu