aplicação do sistema de controlo rtu em campos petrolíferos

A fim de realizar a automatização de um único poço e a drenagem e produção inteligentes, foi desenvolvido um controlo de UTR para campos petrolíferos com o controlador programável PLC atualmente aceite internacionalmente como o núcleo e fácil de configurar o controlo de automatização no local, equipado com módulos de entrada e saída de alta fiabilidade, módulos de aquisição de energia e módulos GPRS. O sistema adopta tecnologias-chave, como o armazenamento de grande capacidade, o baixo consumo de energia, os testes sem fios e a transmissão de dados sem fios, para se adaptar ao ambiente de trabalho difícil no terreno. Tem um desempenho estável, segurança e fiabilidade, é fácil de utilizar e tem funções à prova de chuva, à prova de areia e antirroubo. Através da investigação sobre a aplicação da tecnologia PLC neste sistema de controlo, o equilíbrio e a frequência do curso da viga podem ser ajustados automaticamente para obter uma drenagem inteligente, de modo a que todo o sistema, como a unidade de bombagem, a haste de sucção e a bomba, possa alcançar uma coordenação óptima e melhorar a eficiência do sistema. O sistema de controlo de drenagem inteligente permite reduzir significativamente a intensidade do trabalho dos trabalhadores e promover a construção de campos petrolíferos inteligentes.

O metano de jazidas de carvão nacionais encontra-se num período de rápido desenvolvimento. A maior parte do metano de jazidas de carvão ainda é efectuada através da pesquisa manual de poços sem drenagem inteligente. A fim de realizar a automatização de poços individuais, a utilização de drenagem inteligente é um problema urgente que precisa de ser resolvido. Em meados da década de 1980, alguns fabricantes estrangeiros aproveitaram as suas vantagens em matéria de aquisição, conversão e comunicação de dados para lançar um sistema terminal de medição e controlo remoto (RTU) utilizando a tecnologia de microcomputador de chip único, e utilizaram a RTU e um computador anfitrião para formar um sistema SCADA simples. No final dos anos 90, ao mesmo tempo que absorviam os produtos estrangeiros, alguns institutos nacionais de investigação em automação petrolífera lançaram também sucessivamente UTRs especificamente para unidades de bombagem de petróleo com microcomputadores de um só chip como forma principal. No entanto, a placa-mãe do microcontrolador na UTR não foi capaz de formar uma produção industrial em massa. Durante a aplicação no terreno, as UTR falham frequentemente, os dados remotos carecem de uma transmissão precisa, atempada e fiável e a carga de trabalho de manutenção e reparação no local é pesada. Desde a entrada no século XXI, com a melhoria contínua e a popularização do nível de automação dos campos petrolíferos, no sistema SCADA dos campos petrolíferos, é essencial uma UTR com transmissão atempada, desempenho fiável e funcionamento estável. Para este fim, o atual controlador programável internacionalmente aceite PLC, que é fácil de configurar no controlo de automação no local, é usado como o núcleo para substituir a placa-mãe de aquisição de dados de chip único na UTR, e a aplicação da tecnologia PLC no sistema de controlo da UTR do campo petrolífero é estudada. Está também equipado com um módulo de recolha de energia de alta precisão e um módulo de entrada e saída analógica multicanal, e utiliza a comunicação sem fios GPRS para realizar uma UTR de estação de medição e controlo remoto com elevado desempenho e elevada fiabilidade para a transmissão de dados no local. Pode formar uma UTR com produção industrial em massa, grande versatilidade, elevada fiabilidade, desempenho estável e transmissão de dados atempada e precisa. Assegura um funcionamento seguro e sem problemas durante mais de 5 anos e uma vida útil de mais de 20 anos para facilitar a gestão normalizada do mercado.

Ensaios de campo e aplicações

1.1 Teste de campo

1.1.1 Método de ensaio

Os dados reais da unidade de bombagem são recolhidos para o PLC programável através do sensor de carga e do sensor de deslocamento angular, e os dados históricos são carregados para o computador central para gerar um diagrama do dinamómetro. Em primeiro lugar, fixar o sensor de deslocamento angular no feixe de óleo da unidade de bombagem para garantir que a parte superior do sensor e o feixe de óleo estão ao mesmo nível e permanecem paralelos. Em segundo lugar, a instalação do sensor de carga requer chapas de aço, cantoneiras de ferro, cabos de aço, grampos de aço fixos, etc. Os cabos de aço são utilizados para transmitir sinais e as chapas de aço, as cantoneiras de ferro e os grampos fixos são utilizados para fixar os cabos de aço.

1.1.2 Procedimentos de ensaio

(1) Teste do sinal do sensor: A fonte de alimentação comutada fornece uma alimentação de 12V para o sensor de deslocamento angular e uma alimentação de 5V para o sensor de carga. Utilize um multímetro para medir o valor de saída do sensor de carga na gama de 0,8 ~ 1,5V. O valor de saída do sensor de deslocamento angular dentro da gama de 6~15mA.

(2) Ligar a linha de sinal do sensor de carga e a linha de sinal do sensor de deslocamento angular ao módulo de entrada analógica do S7-200PLC, respetivamente.

(3) O computador superior é constituído por dois computadores portáteis. Um é utilizado para a programação e o controlo do software, utilizando a placa CP5512, o adaptador e a linha de comunicação PROFIBUS-DP para ligar ao S7-200PLC (protocolo da linha de comunicação PROFIBUS-DP); o outro é utilizado para a monitorização em tempo real do diagrama do dinamómetro, utilizando a linha de comunicação PPI Ligar ao S7-200PLC (protocolo de comunicação PPI).

(4) Preparar programas de aquisição de sinais de carga e deslocamento, modificar e depurar e efetuar a recolha de dados.

(5) Visualização de dados históricos.

1.1.3 Resultados dos ensaios

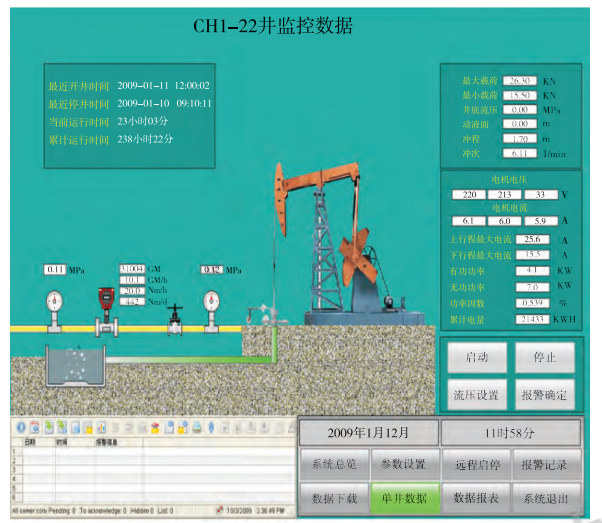

Através de experiências no local, verificou-se que a programação, os ecrãs de operação e as funções completas do sistema de controlo da UTR de terminal remoto satisfazem plenamente os requisitos do utilizador e as condições do processo no local. Ao mesmo tempo, depois de o programa de software estar maduro, pode ser descarregado diretamente para vários dispositivos, reduzindo o tempo e os custos de depuração.

1.2 Situação de desenvolvimento e aplicação

Cerca de 400 conjuntos de sistemas de controlo de UTR foram colocados em funcionamento em Fanzhuang e Chengzhuang, em Shanxi, e têm funcionado sem falhas durante mais de 500 dias. A recolha e transmissão de dados são atempadas, precisas e fiáveis, e são bem recebidas pelos utilizadores. Atualmente, estão a ser feitos preparativos para o recente desenvolvimento do metano do leito de carvão de Zhengzhuang, e espera-se que sejam investidos 300 conjuntos de UTRs.

Palavras-chave: aplicação do sistema de controlo rtu